近年来,在本土覆膜铁材料和制罐设备供应商的共同推动下,包括奶粉罐生产商与品牌用户在内的全产业链参与者均开展了对覆膜铁DRD两片奶粉罐这一颠覆性创新产品的开发研究与应用探索,在为消费者带来更安全环保包装的同时,也为国产覆膜铁的应用推广提供了机会。

覆膜铁与两片罐:天作之合

在日本等发达国家,覆膜铁广泛应用于DRD或DWI两片罐、异形罐、易拉盖等领域。随着近几年来覆膜铁材料以及DRD两片罐制造技术的不断发展,覆膜铁DRD两片罐在我国许多细分应用领域,尤其是罐头、干果等行业日益普及。

覆膜铁与两片罐堪称天作之合,让包装更加安全、美观、绿色环保。由于无需内涂和烘烤,生产设备在节能、减排、节省人工和厂房用地上优势凸显,给国内金属包装行业注入了新鲜血液和新的发展空间,反过来也推动了覆膜铁生产厂家以及制罐行业对覆膜铁两片罐的投资研发。

高温熔融覆膜铁是指通过熔融法将聚对苯二甲酸乙二醇酯(PET)、聚丙烯(PP)等薄膜覆合于镀铬板(TFS)、镀锡板(ETP)、冷轧板表面,具有优良的耐腐蚀、耐加工、易涂装等性能,并可有效保障食品安全,其优势表现在以下几个方面。

安全 覆膜铁的安全性得益于专用薄膜的高度食品安全性,彻底根除了传统涂料铁中存在BPA以及其他有害物质问题,满足欧盟食品安全法规、美国FDA、国家各项食安标准对与食品接触材料的安全要求。

节能环保 由于不需要涂料和涂布烘烤,覆膜铁的生产和应用无涉溶剂和废气排放,不仅对环境污染更少,也更节能。

高阻隔性能 成熟的工艺,精确的覆膜生产水平,在线性能检测及反馈控制,确保了薄膜具有优异的阻隔及稳定性能,可有效阻止腐蚀介质渗透,保障食品在存储过程中的安全性。

高成形性能 覆膜铁材料较高的抗拉强度和极好的延伸率,使其机械加工性能明显提升。此外,材料优良的耐磨性能还可有效防止加工中破损。

国产覆膜铁及制罐设备开发情况

在奥瑞金、宝钢等多家企业的共同推动下,国产覆膜铁生产工艺技术不断提升,为覆膜铁DRD两片制罐技术的研究创造了良好的条件。

作为国内最早研制DRD两片罐成型技术和设备的制造商之一,韩江机械早在数年前便意识到覆膜铁与两片罐拉伸成型技术相结合可形成优势互补,在推出国内首套覆膜铁DRD食品罐头两片罐生产线后,又相继开发了覆膜铁DRD多模中高速两片罐生产线及DRD深冲多模两片罐生产线等一系列高新技术产品。迄今已研制出涵盖50g~5kg全系列覆膜铁食品DRD两片罐浅冲和深冲成型技术及生产设备,以及适合覆膜铁应用的DRD奶粉罐、DRD旋口饮料罐、DRD旋口啤酒罐、DRD午餐肉罐、DRD碗型罐、DRD高压气雾罐等多种创新罐型及全自动两片罐生产设备,填补了国内外多项技术空白。下面将介绍覆膜铁DRD两片奶粉罐的优势、尚待解决的问题,以及应用前景。

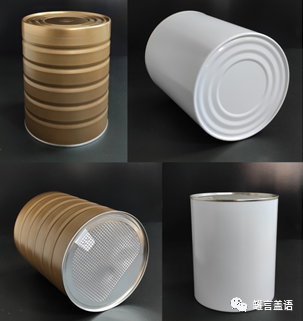

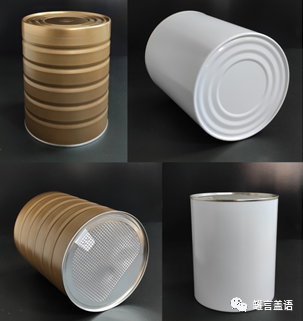

图1 众所周知,两片罐是为了替代有严重铅污染的锡焊三片罐而发展起来的。目前三片奶粉罐用的镀锡薄钢板,锡层厚度一般为2.8g/㎡,比一般饮料罐的锡层厚度1.1g/㎡要高出一倍以上。随着锡资源紧缺以及环保要求日益严格,采用覆膜铁来制作奶粉罐可降低马口铁锡层用量。此外,覆膜铁表面覆上PET薄膜对冷轧钢板有很好的防锈蚀保护作用,同时还能防止马口铁重金属元素的析出,具有较好的应用前景。全球第一个覆膜铁DRD两片奶粉罐,目的是让全球婴幼儿能够得到更安全、卫生、绿色环保的奶粉金属包装产品。相比三片奶粉罐,覆膜铁DRD两片奶粉罐具有如下优点。图2 全球第一个覆膜铁DRD奶粉两片罐,罐身一体无焊缝冲压成型。卫生安全 由于罐身侧壁和底部为一体无缝结构,彻底消除了产生渗漏的可能性,马口铁内外表面通过覆膜使罐内形成了完整的保护层,完全隔绝了可能污染奶粉的金属表层。另一方面,由于奶粉三片罐所用镀锡板只有一面需要涂布印刷,当印刷完进入烘房中,没有涂布印刷的那一面,即素铁面会在烘房内被黑灰色的炉灰污染,也就是素铁黑灰,而覆膜铁完全可以避免素铁黑灰的困扰,提高了奶粉的卫生质量。同时,罐身无缝可使罐身与罐盖的封口更加可靠、气密性更佳,确保了奶粉的安全性。节材 三片奶粉罐的罐身材料是通过方形排版裁剪落料,材料利用率约为98%。而覆膜铁DRD两片奶粉罐身采用的是板料冲压落料,板料是圆形排版,并且因后续有修边工艺,必然产生废料,材料利用率一般在83%左右。这看似两片罐材料浪费材料,但由于两片罐的身与底一体成型,按目前韩江所掌握的技术,覆膜铁DRD两片奶粉罐材料厚度最薄可减至0.17mm。以标准的900g奶粉罐为例,在相同罐型并能够满足使用要求的情况下,材料减薄至0.17mm的覆膜铁DRD两片奶粉罐可节约15%左右的材料。根据第三方检测机构对502两片奶粉罐径向与轴向承压的抗性测试结论,相同的滚筋奶粉罐,材料厚度为0.19mm的两片奶粉实罐的径向承压略优于厚度为0.23mm的三片奶粉实罐,而三片奶粉实罐轴向承压性能则优于两片奶粉实罐。工艺简约、设备占地面积小、人工少。奶粉三片罐的制造工艺较为繁多,包括裁剪、自动上料、成圆、缝焊、喷氮、补涂、烘干、翻边、滚筋、封顶盖等十几道工序,相比之下覆膜铁DRD两片奶粉罐主要为拉伸一体成型工艺简约不少,能够减少设备占地面积及人工成本,仅罐身、底一体成型就减少了一条底盖生产线。罐型新颖、多样化 面对竞争激烈的奶粉市场,一款新型的奶粉罐能有效吸引消费者的眼球,加深消费者的印象。传统奶粉三片罐因受限于制罐成型工艺以及封底盖,罐体一般只能局限于圆柱体或缩腰圆柱体等比较单一的形状,主要有D502和D401罐型,D502有滚筋和无滚筋两种,滚筋条数在4~6条之间。而覆膜铁DRD两片奶粉罐是一体无焊缝的冲压成型罐身,罐底不再受因底盖封口而只能是圆形的限制。以韩江现有的DRD成型技术,碗型罐已经能做到“天圆地方”的形状,两片奶粉罐以后也有可能实现罐体形状多样化。并且罐身外侧光滑均匀,印刷不再受焊缝定位以及底盖的限制,整体装饰效果能更好,这些都为产品设计者提供了广阔的创作空间。

图1 众所周知,两片罐是为了替代有严重铅污染的锡焊三片罐而发展起来的。目前三片奶粉罐用的镀锡薄钢板,锡层厚度一般为2.8g/㎡,比一般饮料罐的锡层厚度1.1g/㎡要高出一倍以上。随着锡资源紧缺以及环保要求日益严格,采用覆膜铁来制作奶粉罐可降低马口铁锡层用量。此外,覆膜铁表面覆上PET薄膜对冷轧钢板有很好的防锈蚀保护作用,同时还能防止马口铁重金属元素的析出,具有较好的应用前景。全球第一个覆膜铁DRD两片奶粉罐,目的是让全球婴幼儿能够得到更安全、卫生、绿色环保的奶粉金属包装产品。相比三片奶粉罐,覆膜铁DRD两片奶粉罐具有如下优点。图2 全球第一个覆膜铁DRD奶粉两片罐,罐身一体无焊缝冲压成型。卫生安全 由于罐身侧壁和底部为一体无缝结构,彻底消除了产生渗漏的可能性,马口铁内外表面通过覆膜使罐内形成了完整的保护层,完全隔绝了可能污染奶粉的金属表层。另一方面,由于奶粉三片罐所用镀锡板只有一面需要涂布印刷,当印刷完进入烘房中,没有涂布印刷的那一面,即素铁面会在烘房内被黑灰色的炉灰污染,也就是素铁黑灰,而覆膜铁完全可以避免素铁黑灰的困扰,提高了奶粉的卫生质量。同时,罐身无缝可使罐身与罐盖的封口更加可靠、气密性更佳,确保了奶粉的安全性。节材 三片奶粉罐的罐身材料是通过方形排版裁剪落料,材料利用率约为98%。而覆膜铁DRD两片奶粉罐身采用的是板料冲压落料,板料是圆形排版,并且因后续有修边工艺,必然产生废料,材料利用率一般在83%左右。这看似两片罐材料浪费材料,但由于两片罐的身与底一体成型,按目前韩江所掌握的技术,覆膜铁DRD两片奶粉罐材料厚度最薄可减至0.17mm。以标准的900g奶粉罐为例,在相同罐型并能够满足使用要求的情况下,材料减薄至0.17mm的覆膜铁DRD两片奶粉罐可节约15%左右的材料。根据第三方检测机构对502两片奶粉罐径向与轴向承压的抗性测试结论,相同的滚筋奶粉罐,材料厚度为0.19mm的两片奶粉实罐的径向承压略优于厚度为0.23mm的三片奶粉实罐,而三片奶粉实罐轴向承压性能则优于两片奶粉实罐。工艺简约、设备占地面积小、人工少。奶粉三片罐的制造工艺较为繁多,包括裁剪、自动上料、成圆、缝焊、喷氮、补涂、烘干、翻边、滚筋、封顶盖等十几道工序,相比之下覆膜铁DRD两片奶粉罐主要为拉伸一体成型工艺简约不少,能够减少设备占地面积及人工成本,仅罐身、底一体成型就减少了一条底盖生产线。罐型新颖、多样化 面对竞争激烈的奶粉市场,一款新型的奶粉罐能有效吸引消费者的眼球,加深消费者的印象。传统奶粉三片罐因受限于制罐成型工艺以及封底盖,罐体一般只能局限于圆柱体或缩腰圆柱体等比较单一的形状,主要有D502和D401罐型,D502有滚筋和无滚筋两种,滚筋条数在4~6条之间。而覆膜铁DRD两片奶粉罐是一体无焊缝的冲压成型罐身,罐底不再受因底盖封口而只能是圆形的限制。以韩江现有的DRD成型技术,碗型罐已经能做到“天圆地方”的形状,两片奶粉罐以后也有可能实现罐体形状多样化。并且罐身外侧光滑均匀,印刷不再受焊缝定位以及底盖的限制,整体装饰效果能更好,这些都为产品设计者提供了广阔的创作空间。

图3 覆膜铁DRD奶粉两片罐的罐形多样,印刷不再像传统马口铁三片奶粉罐一样受焊缝定位以及底盖的限制,可取得更好的整体装饰效果。灌装 三片奶粉罐采用的是先封易撕盖,灌装后再封底盖。覆膜铁DRD两片罐的罐身及底部为一体,则是灌装后再封易撕盖,因此需要调整灌装卷封的工序。印刷 可采用滚印或数码印刷等方法,这方面需要特定的解决方案。覆膜铁DRD两片奶粉罐在前述较三片奶粉罐“更安全卫生、更节材环保、生产工艺更简约”等诸多优势加持下,随着覆膜铁材料与成型设备稳定性的提高,以及包括灌装、印刷等在内的解决方案的进一步完善,获得了从覆膜铁、制罐设备供应商,直至奶粉罐生产商以及品牌用户的全产业链参与者的极大关注和深入研究,有望在不久的将来找准切入点,推动奶粉罐行业的转型升级。

图1

图1