变废为宝:金属印涂业系统性热能工程实现大幅降耗 | 迈向环保之路 • 废气净化技术

众所周知,工业生产过程中排放的废气是大气污染的重要来源之一。进入21世纪,国家加强了环境立法工作,开始针对地方排放标准、行业排放标准、工程技术规范、检测技术与检测方法等制定相应的法律法规。同时,各级政府和有关部门也加大了环保监察力度。近年来在北京APEC、上海世博会、广州亚运会以及杭州G20峰会的推动下,京津冀、长三角和珠三角等地区明显加大了对大气污染的联防联控力度。国家环保部将挥发性有机化合物(VOCs)、二氧化硫、颗粒物、氮氧化物一并列为重点大气污染物与监控对象,自此我国工业有机废气治理进入了快速推进阶段。

随着新技术、新材料的研发,以及传统技术的改造和提升,催化燃烧技术(CO),以及直接换热式直燃炉(DTO)、新风间接换热高温焚烧炉(TO)和蓄热式热氧化器(RTO)等高温焚烧技术在不同领域得到了推广运用,其中DTO、TO凭借环保达标、大幅降耗等优势有望成为金属印涂行业有机废气处理的主流技术之一。

催化燃烧 这是一种可燃物受催化剂作用,于一定温度条件下进行的燃烧反应。有机废气先通过热交换器预热到300℃~500℃,再进入燃烧室,通过催化剂床时,碳氢化合物的分子和混合气体中的氧分子分别被吸附在催化剂的表面而活化。由于表面吸附降低了反应活化能,碳氢化合物与氧分子在较低的温度下迅速氧化,产生CO2和水。催化燃烧的主要问题是催化剂易中毒和不耐高温。同时,由于有机废气成分复杂,某些化学元素会导致催化剂净化效果减弱甚至消失。催化剂一般中后期效果不理想,更换费用较高。直接换热式直燃炉(DTO)与新风间接换热高温焚烧炉(TO) 二者主要用于处理高浓度有机废气,与RTO焚烧原理相同,是目前国内外比较成熟的有机废气处理方法。其原理是把有机废气加热到一定温度使之裂解氧化为无污染气体。系统设备正常运行时,各伺服控制执行设备和元件,如:控制阀门风机频率、燃烧器输出功率、风量、压力等保持稳定不变的工作状态,具有系统运行成熟可靠,环保净化效果稳定等优点。通过科学合理的系统工艺,涂装室中的低浓度废气和固化烘箱内的高浓度废气均可被有效净化处理,同时还能综合利用余热,变废为宝达到最佳的环保和节能效果。凭借安全运行、环保节能达标、工艺成熟可靠、热稳定性好、涂层产品无色变、故障率低、使用寿命长等特点,目前DTO与TO在金属印涂行业均已获得广泛应用。

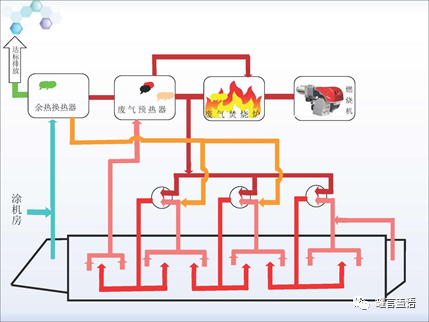

图1 DTO工艺流程图

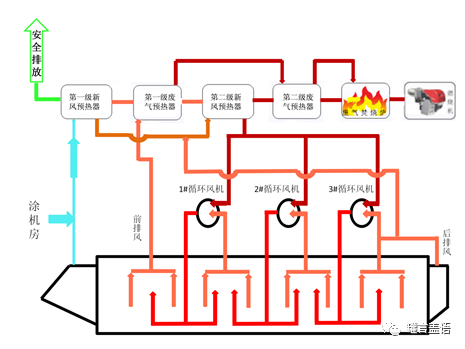

图2 TO工艺流程图

RTO 目前它在国内的中、低浓度废气净化领域应用较为成熟,尤其是大风量、低浓度场合,除在焚烧炉内安装了蓄热体外,其废气净化原理与直接焚烧基本相同。通过阀门切换气体流动方向,蓄热体蓄热、放热从而达到节能目的。RTO最大的优点在于蓄热体的传热面积大、传热换热能力较高,在中、低废气浓度场合具有一定的节能效果。但对于高浓度环境来说,节能优势不是特别明显。目前国内RTO在一些薄板线上使用,处于起步探索和优化的阶段。此外,在使用过程中也表现出一些不足,如:在高浓度条件下安全性(温度反应滞后、焚烧室温差变化大)与稳定可靠性(阀门机构较多、频繁切换故障率相对高)问题;蓄热体在较高浓度温变载荷条件下出现碎裂现象(部分客户使用两年后就要开始更换蓄热体,维护成本高);燃烧后产物堵塞蓄热体等。这些不良现象导致RTO还需进一步探索和研究改善。

表1 RTO、TO、DTO之间的比较

对比项 | RTO | TO | DTO |

结构形式 | 蓄热体为陶瓷,可分为旋转式、二腔式、三腔式结构。每种结构的体积重量都较大,需很大的场地 | 蓄热体采用耐高温金属材料,有列管式、板式、喷流管式三类结构。结构紧凑,可置于两条烘房之间 |

助燃 | 新风助燃,燃烧机每小时增加3m³能耗 | 无需新风助燃,可利用废气中的氧含量 |

冷炉升温时间 | 约2.5~3h | 约1.5h | 约1h |

总耗气量 | 无热交换器,废热不回用直排,总耗气量较安装RTO时,每小时增加3~10m3(RTO+烘房耗气) | 通过热交换器回用废热,总耗气量较安装前每小时减少5~10m3(TO+烘房耗气) | 无热交换器,废热直接回用,天然气总耗气较安装前每小时减少10~15m3(DTO+烘房耗气) |

装机总功率与运行费用 | 采用陶瓷蓄热体阻力较大,导致电机功率也很大,装机总功率为75KW,运行费用偏高 | 以金属材料作为蓄热体,阻力较小,电机功率比RTO小,装机总功率为61KW,运行费用较低 | 以金属材料作为蓄热体,阻力较小,电机功率比TO小,装机总功率为48KW,运行费用更低 |

投资成本 | 占地体积大,投资也较大 | 结构紧凑、占地小。一拖二或一拖一情况下,投资相比RTO略低 |

维护费用 | 陶瓷蓄热体使用一段时间后顶层与底层会有粉碎现象,同时转换阀容易损坏,均需更换 | TO与DTO几乎都没有维护费用 |

|

|

|

|

|

特别需要说明的是,虽然TO与RTO一样可以处理多台涂布线,但不建议一拖多,原因有二。一方面,多条涂布线同时串联的情况下,由于每条涂布线的工作状况以及涂布产品系列有可能不同,所以极有可能造成一定程度上的管道内窜气。另一方面,在多条线并非全部满负荷生产的情况下,TO与RTO的天然气能耗、电耗将更高,这有悖环保、节能的初衷。泛黄(直接与间接) 当废气燃烧后直接输向印涂烘房时,若废气未经完全燃烧,那么含有废气成分的烟气会造成白可丁涂料成分出现黄变,对印涂产品质量产生极大影响。对上述情况,建议使用间接交换器,让外界的新鲜空气通过与高温烟气热交换后,升温达到烘房所需温度并输送至烘房内部,如此便可避免上述黄变效应。涂料烘房在工作过程中挥发的有机溶剂主要为甲苯、二甲苯等。这些物质在温度超过650℃时开始裂解,并释放大量的热。如果焚烧系统的设计无法满足裂解所需时间(>1秒)或者氧气含量不够,那么废气就会因裂解不充分而产生一氧化碳等。一旦上述气体直接进入烘房,就会使烘房的氧含量不足,导致涂后的产品泛黄。我司在废气处理设备的研发和生产上已有十多年的历史,积累了大量废气治理经验;同时还长期致力于印涂烘房的专业生产,对烘房工艺有着深刻的认识和理解。在充分了解焚烧炉结构及烘房原理的基础上,我司生产的TO通过让外界新鲜空气与高温烟气进行热交换后,升温达到烘房所需温度并输送至烘房内部,最终回热利用不会造成印涂产品产生黄变,变废为宝为客户节约能源成本。水印 燃烧器常开大火,导致废气在高温燃烧时会产生一定量的高温水汽H2O和NOx,如此相结合会有一部分稀酸性气体产生并随烟气一同输送到烘房内部,此时若遇到刚进烘房、温度较低的马口铁,可能会在铁表面遇冷凝露而使印涂产品表面出现水印,对产品质量造成极大的影响。针对这种状况的建议有二。一是使用大比调燃烧器,在降低天然气消耗的同时,减少因高温大火而产生的氮氧化物。二是改用间接交换供热的方式,则可避免可能产生的水印问题。花架印与皮带印 因此,花架印和皮带印问题的根结仍然是在于上述DTO中存在未经高温裂解燃烧干净的废气成分,建议使用TO。简而言之,新风间接换热可以避免因余热回用对烘房内部所造成的一系列问题。杂质与尘埃 通过在进气口增加过滤网,一定程度上可以规避回收热空气中的杂质、尘埃影响烘房清洁度从而损害印涂成品质量的问题。环保达标 首先,DTO与TO的排放均符合环保法规标准要求。大幅降耗 其次,比装机前大幅节省能耗。以RTO来说,按照24小时/天,300天/年,天然气价格4元/m3(福建地区价格),耗气量取中间值计算,装机后年能耗费用=(3+10)÷2×24×300×4=18.72万元,即每年RTO需增加天然气运行费用18.72万元。相比之下,安装TO之后,每年可节省的能耗费用=(5+10)÷2×24×300×4=21.6万元。安装DTO后,可节省的能耗费用=(10+15)÷2×24×300×4=36万元。